دستگاه نورد چیست؟ نورد کاری چیست؟ انواع نورد کاری کدام است؟ تلفظ نورد به چه صورت است؟ و … سوالاتی هستند که ممکن است برای شما پیش آمده باشد. در این مقاله هم می خواهیم به بررسی دستگاه نورد پرداخته و به برخی از این سوالات پاسخ دهیم. پس، با ما همراه شوید. این مطلب، می تواند برای شما مفید و سودمند باشد.

فهرست مطالب

نورد فولاد چیست؟

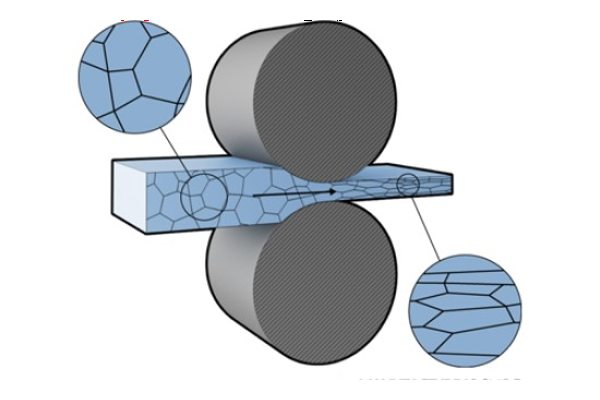

بررسی نورد فولاد و تاریخچهی نورد سرد و گرم، میتواند در شناخت این موضوع موثر باشد. نورد، یکی از فرآیندهای شکل دهی فلزات به شمار می رود. در این فرآیند، ضخامت مقاطع فولادی کاهش پیدا می کند. تاریخچه ی نورد به سال ها قبل بر می گردد. نورد سرد، به فرایندی گفته می شود که دمای آن پایین تر از دمای تبلور فلز باش. نورد گرم نیز به فرایندی گفته می شود که دمای آن بالاتر از تبلور فلز است. قبل از قرن ۱۷ میلادی از این روش استفاده می کردند.

با این تفاوت که در آن دوران از دستگاه نورد استفاده نمی کردند، بلکه با کمک دو غلتک چدنی که در میان یک چهارچوب چوبی قرار داده می شد، عملیات نورد را بر روی قلع و سرب اجرا می کردند. تا اوایل قرن ۱۸ به دلیل کم بودن نیروی مورد نیاز آب برای به جریان درآوردن غلتک ها، از غلتک های کوچک تر برای نورد استفاده می کردند. به مرور زمان که مشکل نیرو برطرف شد، از غلتک های بزرگ تر برای این فرآیند استفاده شد. فرآورده های نورد، به خصوص فولاد را از بهترین فرآورده ها معرفی کرده اند.

دستگاه نوردی چیست؟

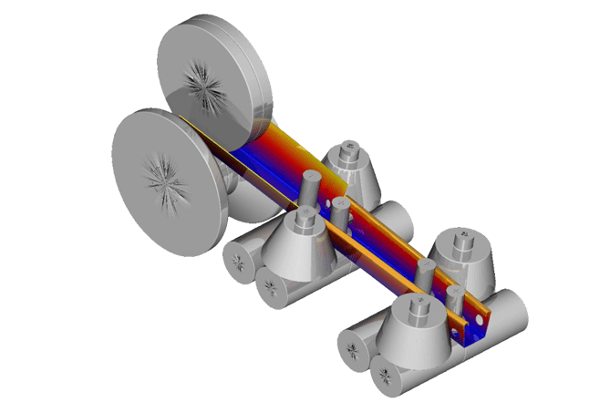

شاید برای شما هم این سوال پیش آمده باشد که دستگاه نوردی چیست؟ یا حتی تلفظ آن به چه صورت است؟ دستگاه نوردی به دستگاهی گفته می شود که می تواند فرآیند تولید تسمه نورد را به خوبی انجام دهد. در داخل دستگاه، غلتک هایی وجود دارد که این غلتک ها با سرعت می چرخند. سرعت بالای غلتک ها از سرعت عبور قطعه ی اولیه، بیشتر بوده و همین موضوع، می تواند در تغییر شکل و فرم دهی فلز اثرگذار باشد.

انواع دستگاه نوردی

نورد هم مانند دستگاه های دیگر، نمونه های مختلفی دارد. در این قسمت، انواع مختلف آن را نام می بریم:

- دستگاه نوردی گرم

- دستگاه نوردی سرد

نحوه ی کار دستگاه نوردی

پس از این که متوجه شدید که نورد چیست و با انواع این دستگاه آشنا شدید، باید نحوهی کار آن را هم بدانید.

ابتدا، مراحل انجام نورد را توضیح داده و سپس نحوه ی کار دستگاه آن را نام می بریم. انجام نورد در مراحل زیر پیش میرود:

ریخته گری پیوسته ی شمش

در روش ریخته گری پیوسته، تختال هایی را با ضخامت ۲۰ سانتی متر و طول ۴.۵ تا ۱۰ متر تولید می کنند. سپس، تختال را برای سرد شدن به واحد خنک کننده انتقال می دهند. این مرحله، تا زمانی انجام می شود که دمای تختال به دمای محیط نزدیک شود.

نورد گرم

با هدف تولید ورق با اندازه های مشخص و به صورت دلخواه و سفارشی، خواص مشخص و صاف بودن، نورد گرم انجام می شود.

کوره پیش گرم کن

همانطور که از اسم این مرحله پیداست، در این مرحله تختال مقداری حرارت داده می شود تا به دمای مورد نیاز در نورد گرم برسد. برای اینکه تختال به صورت همگون و صاف باشد، باید حرارت به صورت مستقیم به تختال داده شود. کوره های هم دما ساز در این حالت می توانند انتخاب مناسبی باشند. دما در این حالت، به عوامل مختلفی بستگی دارد. عواملی مثل نوع فولاد، ابعاد تختال، دمای ورق در مراحل انتهایی، شرایط نورد، تعداد مراحل نورد و … بر پایین آمدن دما تاثیرگذار هستند. برای فولاد دارای کربن پایین، دما بهتر است ۱۳۰۰ درجه ی سانتی گراد باشد. در صورتی که فولاد مدت زمان زیادی در کوره بماند، امکان خوردگی و از بین رفتن تختال افزایش پیدا می کند. برای اینکه امکان ورود به مراحل بعدی در دستگاه نورد فراهم باشد، باید تختال در این مرحله و پس از بیرون آمدن از کوره، پوسته زدایی شود.

نورد مقدماتی خشن

قفسه های برگشتی یونیورسال در این مرحله، کار می کنند. برای اینکه نورد انجام شده و ورقه ها تولید شوند، باید ضخامت تا حد زیادی کم شود. در این مرحله، ضخامت تختال از ۲۵۰ تا ۳۰۰ میلی متر به ۲۵ تا ۳۰ میلی متر کاهش پیدا می کند. پس از بیرون آمدن تختال از مرحله ی نورد مقدماتی، اکسید زدایی شروع شده و دما تا ۱۱۰۰ درجه ی سانتی گراد کاهش پیدا می کند.

میز انتقال

برای اینکه از برخورد تختال ها با هم جلوگیری شود، در کارخانه ها میز انتقال در نظر گرفته شده است. این میز، طول بلندی داشته و می تواند در کاهش دمای نورد موثر باشد.

نورد نهایی

با هدف تولید ورق، نورد انتقال داده شده از میز وارد مرحله ی نورد نهایی می شود. در نورد نهایی ۶ تا ۷ قفسه وجود دارد. نورد در این حالت، به ضخامتی معادل ۱.۸ تا ۳ میلی متر کاهش پیدا می کند. پس از نورد نهایی، ورق وارد مرحله ی خنک کاری می شود. این مرحله در دستگاه نورد، به دلیل عدم جوش خوردن در هنگام کلاف پیچی صورت می گیرد. از آن جا که دمای نورد در نورد نهایی به ۹۰۰ درجه سانتیگراد می رسد، در مرحله ی خنک کاری نیز درجه ی حرارت به ۶۵۰ درجه ی سانتی گراد کاهش پیدا می کند. در دمای مورد نظر، ورق با کمک کلاف پیچ به صورت کلاف در می آید. کلاف ها را به انبار انتقال می دهند تا دمای آن ها به دمای محیط برسد و سپس برای تبدیل شدن به نورد گرم و سرد، آن ها را منتقل می کنند.

اسیدشویی

اسید شویی با دلایل مختلف در دستگاه نورد صورت می گیرد. در ادامه، دلایل آن را نام می بریم:

- جدایی لایه های اکسید از سطح، که در این حالت ورق کیفیت بهتری پیدا خواهد کرد.

پوسته های اکسیدی، سخت هستند و بهتر است که ورق اسیدشویی شود. در صورتی که این مرحله انجام نشود، به دلیل سخت بودن پوسته ها غلتک های نورد فرسایش پیدا می کنند.