اصولاً نورد به فرآیندی می گویند که ضخامت قطعه یا صفحهای را کم می کنند. در واقع با این روش سطح مقطع فلز مورد نظر را با استفاده از نیروهایی که با فشار به وسیله غلتک ها اعمال می شود, تغییر می دهند.

به وسیلهی نورد ماده ضخیم را میتوان به تختال شمش تبدیل کرد. البته این شمش و تختال را از ریخته گری های مداوم هم می توان تولید کرد.

فرآیند کلی نورد به این صورت است که شمش مورد نظر را در ریل های مخصوص قرار می دهند. این شمش ها از بین غلطک هایی که در جهت برعکس یکدیگر حرکت می کنند عبور کرده و به شکل مطلوب تبدیل می شوند. مزیت این روش این است که برعکس روش های دیگر از حجم شمش یا فلز مورد نظر به هیچ عنوان کاسته نمی شود.

چند عبارت که باید با آنها آشنا باشید

بلوم چیست؟ | بلوم قطعه ای از فلز است که سطح مقطعی مربعی شکل یا مستطیلی دارد. ضخامت بلوم بیشتر از پانزده سانتی متر و طولش کمتر از دو برابر ضخامتش است. |

| شمش چیست؟ | شمش و یا بیلت اغلب کوچکتر از بلوم است و مقطعی به صورت دایره یا مربع دارد. شمش اصولاً با یک نوع از فرآیند تغییر شکل مثل اکستروژن و یا نورد ساخته میشود. |

تختال چیست؟ | تختان یا اسلب, جامدی است به صورت مستطیل که عرضش بیشتر از دو برابر ضخامتش است. به وسیله نورد تختال میشود پلیت و ورق و تسمه تولید کرد. ضخامت پلیت بیشتر از شش میلی متر است در صورتی که ضخامت ورق و تسمه میان شش تا یک دهم میلی متر است. |

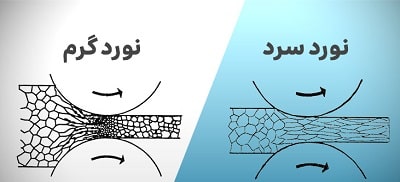

نورد سرد و گرم چیست؟

در نورد گرم مثل همه فرآیندهای گرمِ دیگر برای انجام کار به دمای مناسب نیاز است. در این روش باید فلز را گرم کرده تا به دمای یکنواخت برسد.

اگر دمایی که به ماده اولیه می دهند هم اندازه نباشد, نورد فلز در تمام قسمتها یکنواخت انجام نمیشود.

برای مثال میخواهیم قطعهای از فلز را نورد گرم کنیم. اگر مدت زمانی که باید در کوره بماند کم باشد به جای اینکه قسمت های داخلی تر تغییر شکل بدهند فقط سطح خارجی که گرمتر و در نتیجه نرم تر شده است تغییر شکل پیدا میکند.

در صورت دیگر اگر یک قطعه فلز که به شکل یکنواخت گرم شده در خارج از کوره و یا بعد از مراحل دیگر خنک شود، سطوح بیرونی سردتر در برابر تغییر شکل مقاومت می کند و این امر باعث ایجاد عیب هایی مثل ترک خوردگی و یا پاره شدگی سطح مقطع فلز می شود.

مراحل نورد گرم اغلب هنگامی که دمای فلز به پنجاه تا ۱۰۰ درجه سلسیوس بیشتر از دمای تبلور افت کند، خاتمه می یابد.

آشنایی با نورد سرد

به وسیله نورد سرد میشود ورق, تسمه, میله و میلگرد با سطح بسیار صاف و اندازه هایی دقیق تولید کرد. در واقع ورق هایی که از طریق نورد گرم تولید می شوند پس از اسید شویی با استفاده از فرآیند نورد سرد ضخامتشان کم می شود و تغییر شکل می دهند. به عبارت دقیق تر فرآیند نورد سرد ضخامت ورق ها را کم کرده و ابعادی دقیقتر به آنها می دهد.

با فرآیند سرد میشود ورق و تسمه ها را در شرایط متفاوتی در کارخانجات ساخت. تعدادی از این فرآیندهای متفاوت نورد پوسته، ربع – سخت، نیمه – سخت و تمام سخت می باشند.

نورد پوسته

در این دستگاه ماده اولیه تنها به اندازه نیم تا یک درصد فشرده شده تا سطح مقطعی صاف و ضخامتی یکسان را ایجاد کند. علاوه بر آن نورد پوسته منجر به از بین رفتن و یا کم شدن پدیده نقطه تسلیم می شود.

ورق و نوار ربع سخت، نیمه سخت و کاملاً سخت مقدار زیادتری تا حدود پنجاه درصد کاهش ضخامت را نیاز دارد و همچنین نقطه تسلیم در آنها بیشتر شده و خاصیت آنها جهت دار و شکل پذیری هم کمتر می شود.

مقاله پیشنهادی؛ قیمت انواع تسمه نوردی + آشنایی با آنها

محصولات نوردی

فرآوردههایی که از نورد گرم به دست می آیند اکثراً ماده اولیه مراحل بعدی مثل ماشینکاری و شکلدهی سرد را تشکیل میدهند. ورق و تسمه های تولیدی را می توان به صورت مستقیم وارد بازار مصرف کرد و یا به وسیله نورد دوباره آنها را به فویل تبدیل کرد که فویل ها اغلب ضخامتی کمتر از یک دهم میلیمتر را دارند.

نوردِ دوباره محصولات شمش و بلوم باعث تبدیل آن ها به فرآورده هایی مثل میله و لوله و ریل قطار می شود. می توان گفت به طور تقریبی نود درصد از همه فرآورده های فلزی حداقل یک بار مراحل نوردی را گذرانده اند.

امروزه تجهیزات نوردی به اندازهای پیشرفت کرده که کارخانجات میتوانند فرآوردههایی با استاندارد و کیفیت بالا را با مبالغ نسبتاً کم تولید کنند.

نگاهی به تاریخچه نورد

در گذشته فرآیند نورد به مفهوم امروزی اما در اشکال ساده و اندازه هایی کوچک بوده که به سده هفدهم میلادی باز می گردد.

این فرآیند در آن زمان به این شکل بوده است که دو غلتک از جنس چدن در چهارچوبی چوبی قرار میگرفته و فلزهایی مثل سرب و قلع را نورد میکرده.

اگرچه قبل از آن از این غلتک ها برای فشار دادن مواد و صاف کردن آنها مورد استفاده قرار می گرفت اما ایده اصلی به کار بردن غلتک برای کاهش سطح مقطع فلزات در این دوره مورد استفاده قرار گرفت.

بعد از آن تلاش کردند تا از غلتک های غول تر و سنگین تر استفاده کنند و گشتاور مورد نیاز برای چرخیدن آنها با نیروی اسب یا چرخ های آبی به دست می آمد. قابل توجه است که شیار دادن بر روی غلتک ها برای شکل دادن به سطح مقطع میله ها و تیرها هم به این دوران بر میگردد.

پیشرفت نورد با قفسه های چهار غلتکه

قفسه هایی با دو غلتک به سرعت مراحل تکامل خود را طی کردند و به سرعت علاوه بر نورد فلزهای نرم آغازی برای نورد گرم فولاد هم شد.

با توجه به رابطه توان و نیرو و اینکه باید برای نوردهای بزرگ نیاز به نیروهای بزرگتر و بیشتر است بر همین اساس استفاده از غلتک های کوچک نیز طراحی شد. چون کارخانجات متوجه شدند که نورد با غلتک های کوچک به توان و نیروی کوچکتری احتیاج دارد.

با طرح این نظریه کاربرد غلتک های کوچکتر که با غلتک های بزرگتر پشتیبانی می شدند رایج شد. بعد از آن این روش به (قفسه های چهار غلتکه) شهرت پیدا کرد.

بعد از اینکه ماشین بخار پدید آمد و دیگر مشکلی بین نیرو و توان نبود قفسه ها مثل قبل بزرگ شده و موتورهایی با توان های بسیار زیاد به اندازه پانزده هزار اسب برای نورد های سنگین مورد استفاده قرار گرفت که با آن شمش های فولادی را تولید می کردند.

با این پیشرفت موتورها و قفسههای این فرآیند به سرعت مراحل تکامل خود را طی کرده به طوری که در زمانی کوتاه یکی از مهمترین فرآورده های فلزی در سطح بینالملل فولادهای نوردی شد.

با شهرت به دست آمده برای فرآیند، کارخانجات این روش ها را جایگزین روشهای قدیمی کردند تا بتوانند کارهای ریخته گری و آهنگری خود را انجام دهند.

از بخش های مختلف کارخانههای نورد چه می دانید؟

- کوره های ذوب

- ماشینآلات ریخته گری برای آماده کردن شمش اولیه

- کوره پیش گرم برای گرم نمودن شمش

- حمام اسیدشویی

- کوره عملیات گرمایی

- خطوط جابجایی حمام آبکاری

- و ماشین آلات بسته بندی

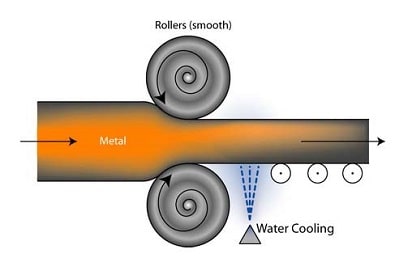

در مراحل نورد ساده، ماده اولیه از میان دو غلتک عبور کرده که این دو غلتک در دو جهت مخالف میچرخند. فاصله میان دو غلتک تقریباً کمتر از ضخامت فلزی است که وارد آن شده.

از این رو غلتک ها سرعتی بیشتر از سرعت ماده اولیه ورودی دارند. لذا اصطکاک در طول خط تماس باعث می شود فلز به جلو حرکت کند. بعد از آن برای اینکه کاهش ضخامت فلز جبران شود, فشردهتر و طول آن زیادتر می شود.

- وقتی که بار زیادی در یک پاس وارد شود غلتک ها نمی توانند فلزات را پیش ببرند در نتیجه ماده اولیه نمی تواند به آسانی از سطح رد شود.

- اگر هم بار کمی وارد شود مراحل به آسانی طی میشود ولی نکته قابل تامل این است که اگر تعداد دفعات بیشتر شود ممکن است هزینه تولید بیشتر شود.

چیدمان در نورد

نوع چیدمان در نوردها در واقع چیدمان متفاوت غلتک هاست. دستگاههای ساده دو غلتک دارند که روبهروی هم قرار گرفته اند و نام آن “دستگاه دو طبقه” است.

عموماً قطر غلتک میان شش دهم تا یک و چهاردهم متر بوده است. غلتک های دو طبقه توانایی چرخیدن معکوس هم دارند که در این صورت قطعه فلزی از آن عبور کرده و برای بار دیگر برگردانده میشود و عبور میکند.

در این نوع غلتک ها مشکلی وجود دارد و آن هم ممنتوم های زاویه ای بزرگ است که به وسیله غلتک ها تولید می شود. همچنین مشکلات فنی ای که مربوط به مکانیزم چرخیدن معکوس آن است.

دستگاه نورد سه طبقه

در این نوع از دستگاه ها نیازی به معکوس کردن غلتک ها نبوده ولی در آخر مسیر به یک بالابر و یا وسیلهی مکانیکی نیاز است تا قطعهی فلزی را بچرخاند.

غلتک هایی که قطرشان کوچک است برای کم شدن ضخامت تعیین شده، طول تماس سطح مقطع کمی ایجاد می کنند. به همین دلیل برای تغییرات شکل مورد نیاز به نیرو و انرژی کمی احتیاج است.

ولی از سوی دیگر سطح مقطع کوچک باعث کاهش سفتی می شود و همچنین غلتک ها مستعد خم شدن می شوند. دلیل این امر هم این است که غلتک ها از انتها نگه داشته می شود و به وسیله قطعه فلزی ای که از میان آن عبور کرده از هم جدا می شوند.

غلتک های چهار طبقه و خوشهای

برای چیدمان چهار طبقه و خوشهای از یکسری غلتک پشتیبان استفاده میشود تا از غلتک های کار کوچکتر پشتیبانی کنند. این مدل چیدمان اغلب برای نورد گرم ورق ها و پلیت های عریض و همچنین برای نورد سرد مورد استفاده قرار می گیرند.

در این نوع از عملیات کوچکترین انحنایی در غلتک باعث میشود که تغییرات غیر قابل قبولی در محصول ایجاد شود. فویل ها اکثراً بر روی غلتک خوشهای نورد میشوند چون ضخامت آن ها کم است و به غلتک هایی نیاز دارند که قطر آنها کم باشد.

در دستگاه های خوشهای غلتک ها می توانند وقتی در تماس با کار هستند قطرهایی کمتر از شش میلیمتر و یا یک چهارم اینچ داشته باشند. برای برخورد با این مشکل که غلتک های قطر کم تولید می کنند, بعضی از فوبل ها به وسیله نورد بسته ای ساخته می شوند.

در این مرحله به صورت همزمان دو و یا چند لایه فلز به صورت ماده اولیه داخل نورد شده تا ضخامت مناسب برای کشش ماده وجود داشته باشد.

نورد فرآوردههای شکل دار یا غیر تخت

ریل آهن و تیرهای ساختمان را یک سری از غلتک هایی می سازند که دارای شیارهای شکل داری هستند. این شیارها باعث می شوند که شکل مورد نظر ما تولید شود و همچنین سطح مقطع فلز را کم کرده و جریان فلز را کنترل میکنند.

نورد حلقه چیست؟

در این مدل که بسیار خاص است درون آن غلتکی به کار رفته که داخل سوراخی حلقه دار با دیواره ضخیم قرار دارد. غلتک دیگر از خارج به آن فشار می آورد.

با چرخیدن و فشردگی حلقه یا رینگ، ضخامت دیواره کم و قطر آن زیاد میشود. با به کار بردن غلطک های شکل دار میتوانیم مدل های متفاوتی از سطح مقطع را به دست آوریم. در واقع شکل و ساختار دانه بندی حلقه های بدون درزی که پدید آمده است در راستای محیط است.

از این نوع از فناوری در صنایع مختلف مثل توربین ها – هواپیماها – موشک سازی – خطوط لوله و همچنین مخازن تحت فشار استفاده ویژه می شود.

قابل ذکر است با این روش رول هایی با قطر هشت متر و ارتفاع وجه دو متر هم قابل ساختن است.

نورد رزوه چیست؟

این مدل یکسری فرآیندهای فرم دهی در حالت سرد بوده که در آن رزوه هایی صاف و یا مخلوطی روی میلگردها یا سیم ها فرم داده میشوند.

این رزوه ها با حرکت های رفت و برگشتی یک جهت غالب تخت رو ایمیل و بادسیم فرن داده میشود. یک حالت دیگر در نورد رزوه وجود داشته که رزوه ها به وسیله یک جفت قالب دورانی فرم داده می شوند. نرخ تولیدی در این روش می تواند در ثانیه هشتاد قطعه باشد.

فرآورده های رایج تولید شده به وسیله این روش:

پیچ های خودکار ماشین ها و سایر قطعههای دندهای

با توجه به طراحی قالب، قطر بزرگ یک رزوه نورد شده میتواند بیشتر یا کمتر از یک رزوه ماشینکاری باشد. به بیان دیگر هم اندازه با قطر ماده خام، به وسیله فرآیند نورد رزوه محصولات دیگر هم میتوان ساخت.

به عنوان نمونه بعضی از چرخ دنده ها و یا شیار هایی که بر روی قطعه ها وجود دارند به وسیله این روش ایجاد می شود.

مزیت ساخت رزوه با روش نورد

- اولین مزیت آن استحکام بیشتر رزروه ها است چون کار در حالت سرد انجام می شود

- مزیت دیگر تولید نکردن هیچ ضایعات فلزی در طول ساخت است

- دیگر مزیت آن این است که سطح ایجاد شده بسیار صاف است

همانطور که توضیح دادیم بهترین روش برای تولید، استفاده از روش نورد است. دلیل آن این است که ماشین کاری رزوه باعث می شود برش ماده، از داخل جریان دانهها باشد. این در صورتی است که نورد رزوه ها باعث بهتر شدن جریان دانه ها شده که آن هم باعث زیاد شدن عمر قطعه میشود.

چرخ دنده های ساده و مارپیچی را هم می شود با فرآیندهای مثل نورد دنده ای تولید کرد. این مراحل را میشود بر روی قطعه های استوانهای خام و یا قطعه هایی که از قبل تراشیده شده انجام داد. چرخ دنده های تولید شده با روش نورد سرد کاراییهای گستردهای دارند از قبیل سیستم های انتقال قدرت خودرو و ابزارهای برقی.

تولیدات با نورد رزوه ای

برای تولید رزوه داخلی از صورت فرم دهی سرد, قلاویزهای شکلدهی بدون شیار و یا قلاویز فرمینگ استفاده می شود. این روش هم مثل فرمدهی رزوه خارجی دقیق است و رزوه هایی با استحکام زیاد تولید می کند.

با هدف این که سطوح صاف و یکدست به دست بیاوریم و عیوب را به کمترین مقدار برسانیم باید حتماً روان کاری انجام شود. روانکاری تاثیر بسزایی در تغییرات شکل ماده دارد و در مراحل فرم دهی نقش بسیار مهمی دارد. دلیل آن هم این است که از فولاد سخت کاری شده تولید می شود.

این مدلها به علت شکل پیچیده ای که دارند اغلب گران قیمت بوده اند و اصولا بعد از خوردگی نمی شود دوباره آنها را سنگزنی کرد. ولی با انتخاب درست قالب و آماده کردن میشود عمر قالبها را تا چند میلیون قطعه هم زیاد کرد.